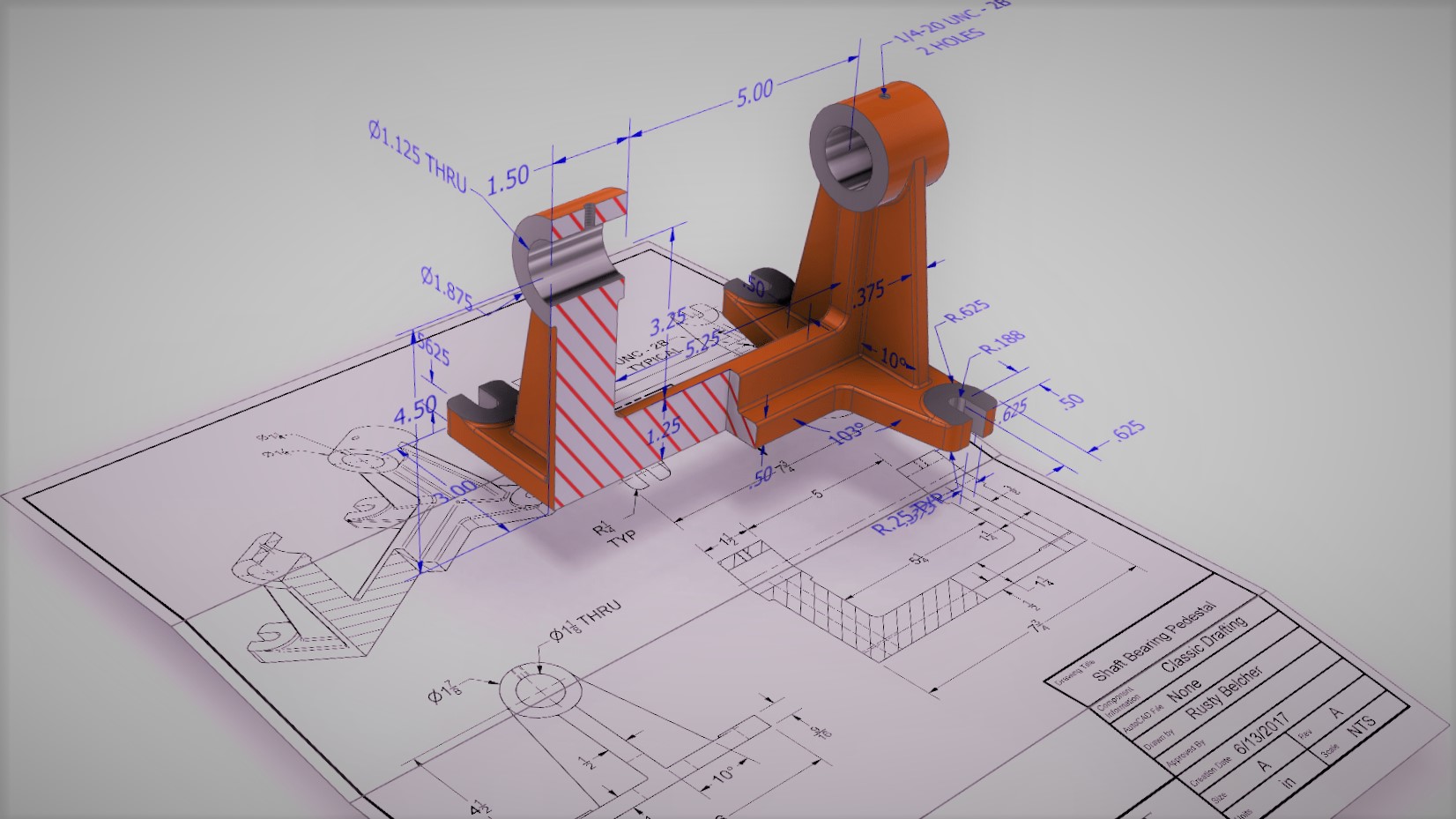

Progettazione e realizzazione stampi

In questa fase, vengono analizzate con il cliente le specifiche tecniche del progetto che si intende realizzare, vengono stabilite le quantità di getti da produrre procedendo con la scelta del tipo di stampo da costruire. Con la collaborazione di aziende partner qualificate, partendo dal disegno 2D/3D, creiamo modelli in legno, resina o alluminio per la formatura in terra e, stampi in acciaio ad alta resistenza per la colata in conchiglia.

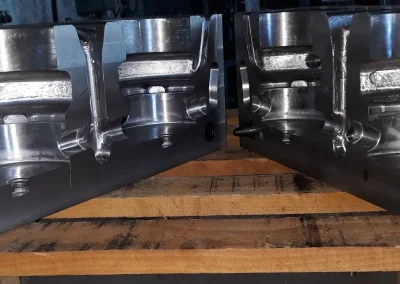

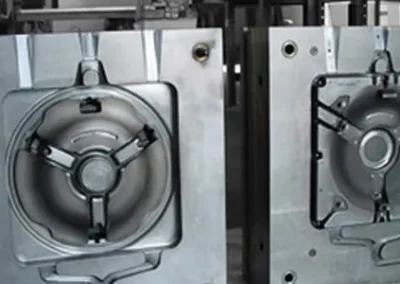

Conchiglie in acciaio

L’utilizzo di stampi in acciaio consente di realizzare medie e grandi serie di prodotti, con ampia possibilità di automatizzare il processo di produzione.

Questa modalità realizzativa consente di ottenere:

– una struttura cristallina dei getti fine, per effetto del rapido scambio termico tra la lega fusa e la conchiglia

– elevata resistenza meccanica del pezzo prodotto

– getti di qualità elevata, sia come finitura superficiale che come precisione dimensionale, costante su tutta la produzione.

Quando la forma è complessa, e, crea troppi problemi per l’estrazione dal getto, si realizzano le anime, forme in sabbia silicea con aggiunta di leganti come silicato di sodio o resine, che vengono successivamente distrutte meccanicamente dopo la colata, oppure si realizzano maschi in acciaio, quindi riutilizzabili, provvedendo a realizzarli in parti scomponibili se sono presenti sottosquadri.

Attraverso programmi di simulazione di colata, si stabilisce il corretto dimensionamento dei canali di alimentazione del getto, evidenziando eventuali criticità. Viene quindi realizzato lo stampo tramite lavorazione con macchine cnc; Successivamente si procede con la fase di campionatura e dopo le verifiche di conformità si procede con il montaggio sulla macchina conchigliatrice per la produzione in serie dei getti.

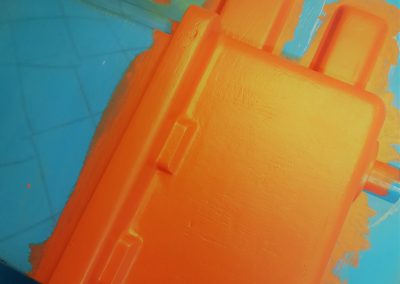

Modelli in legno, resina, metallo

Il modello, applicato su placca, consente di ottenere fusioni attraverso la formatura in terra; Lo stampo, riproduce la sagoma che dovrà assumere il prodotto finale, prevedendo dimensioni maggiori rispetto al pezzo finito, per tenere conto della contrazione volumetrica della lega d’alluminio e delle successive lavorazioni meccaniche. Per realizzare eventuali cavità interne o zone di sottosquadro, cioè non sformabili, sono utilizzate le casse d’anima, per realizzare appunto le “anime” in sabbia/silicato/Co2, in cold box o in shell moulding. La gamma di getti ottenibili utilizzando questa tipologia di stampo può variare molto; da oggetti più piccoli e di geometria semplice, a prodotti decisamente più ingombranti.